گامی نو در چاپ سهبعدی چندمادهای در دانشگاه توهوکو

پژوهشگران مرکز تحقیقات مواد و نوآوریهای صنعتی دانشگاه توهوکو، در حوزهی چاپ سهبعدی چندمادهای به دستاوردی نوین رسیدهاند و توانستهاند فرایند تولید قطعات خودرو را به گونهای پیش ببرند که وزن قطعه کاهش یافته و در عین حال، استحکام آن حفظ شود. در چاپ سهبعدی فلزات، اشیاء با قرار دادن لایههای متوالی از فلز روی هم ساخته میشوند و برای پیوند این لایهها از حرارت استفاده میشود. دقت بالای چاپ سهبعدی این امکان را فراهم میکند که اشکال پیچیده و سفارشی ایجاد شود، این روش معمولاً ضایعات کمتری نسبت به روشهای سنتی تولید دارد.

ساختارهای چندمادهای که با ترکیب مواد مختلف، عملکرد بهینهای را برای قطعات فراهم میکنند، نیز از طریق چاپ سهبعدی قابل ایجاد میباشند. به عنوان مثال، قطعات فولادی خودرو را میتوان با ترکیب با آلومینیوم، سبکتر کرد. به دلیل این مزایا، این تکنیکهای چاپ سهبعدی توجه بسیاری از محققان را به خود جلب کرده است.

با این حال، این تکنیک با چالشهایی نیز روبرو است. پروفسور یاماناکا، استادیار دانشگاه توهوکو، میگوید: «چندمادهایها به دلیل انعطافپذیری فرایند، موضوع داغی در زمینه تولید افزایشی هستند. اما یک چالش بزرگ در بهکارگیری عملی این است که در برخی از ترکیبهای فلزی، مانند فولاد و آلومینیوم، احتمال دارد ترکیبات بینفلزی شکنندهای در مرزهای فلزات ناهمگن شکل بگیرند.»

تولید آلیاژ فولاد-آلومینیوم سبک و مستحکم

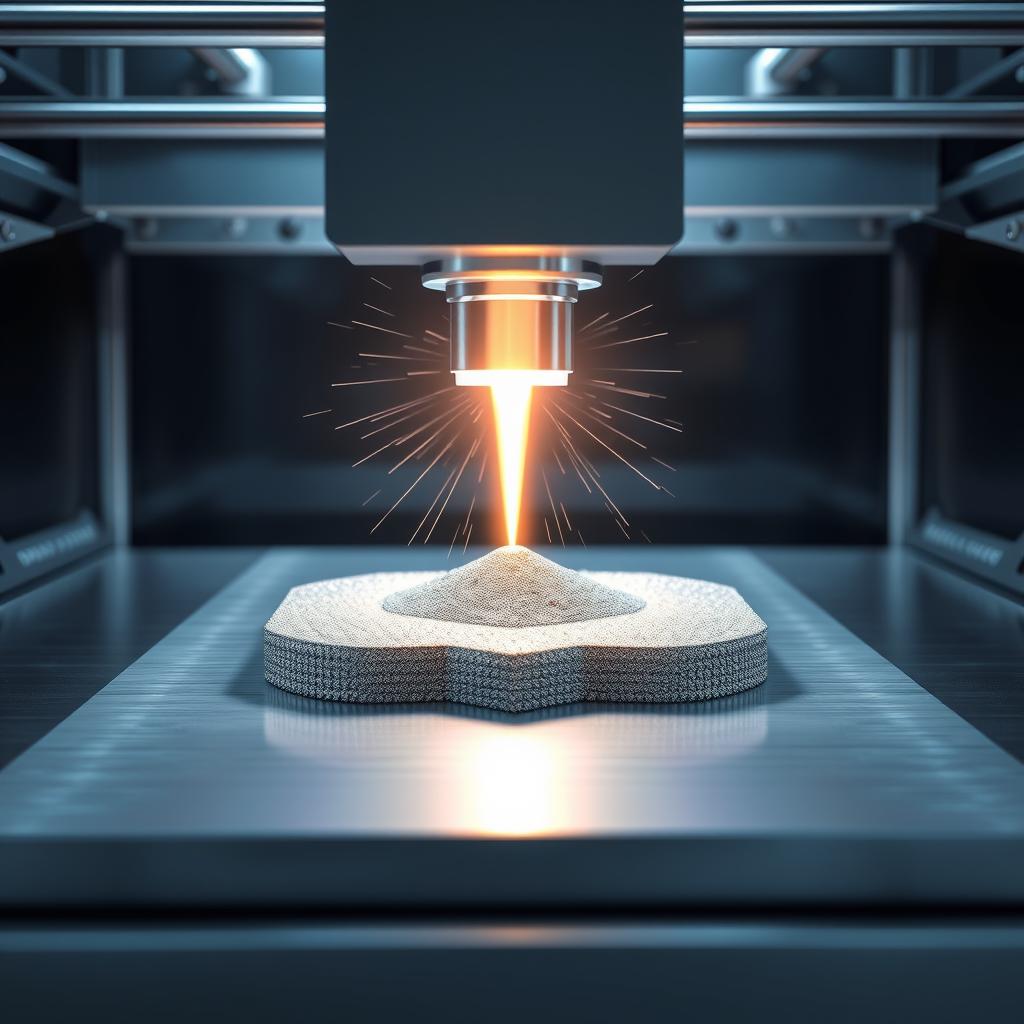

اگرچه امروزه تلاشها بر سبکیسازی مواد متمرکز است، اما این امر گاهی منجر به کاهش مقاومت میشود. هدف این تحقیق، ساخت آلیاژی از فولاد و آلومینیوم بود که سبک باشد و در عین حال، استحکام خود را حفظ کند. برای دستیابی به این هدف، تیم تحقیقاتی از فناوری ذوب پودر لیزری (L-PBF) استفاده کردند که یکی از تکنولوژیهای اصلی چاپ سهبعدی فلزات است و در آن از لیزر برای ذوب انتخابی پودرهای فلزی بهره میبرند.

آنها دریافتند که افزایش سرعت اسکن لیزر، به طور قابل توجهی باعث کاهش تشکیل ترکیبات بینفلزی شکننده (مانند Al5Fe2 و Al13Fe4) میگردد. آنها اینگونه نتیجهگیری کردند که این سرعت بالای اسکن باعث ایجاد پدیدهای به نام انجماد غیرتعادلی می شود که پراکندگی محلولها را به حداقل میرساند و مانع از ایجاد نقطه ضعف در ماده میشود. محصول نهایی که آنها تولید کردند، در نتیجه اتصالات قوی داشت.

به گفته پروفسور سئونگکیون ییم، محقق ارشد دانشگاه توهوکو، «به عبارت دیگر، شما نمیتوانید صرفاً دو فلز را به هم بچسبانید و انتظار پیوند مناسب را داشته باشید. ابتدا باید مکانیسم آلیاژسازی درجا را به طور کامل درک میکردیم.»

بر اساس این موفقیت، آنها موفق به ساخت نمونه اولیه (پروتوتایپ) یک قطعه چندمادهای خودرویی (یک برجک سیستم تعلیق) با ابعاد واقعی با هندسه سفارشی شدند. گروه تحقیقاتی در نظر دارد این یافتهها را در مورد سایر ترکیبات فلزی که نیاز به بهبود پیوند دارند، اعمال کند، که این امر به کاربردهای وسیعتری منجر خواهد شد. نتایج این تحقیق در تاریخ 19 نوامبر 2024 در مجله تولید افزایشی منتشر شد.

“`

بیشتر بخوانید

مدیتیشن یک روز پربرکت برای جذب عشق وامنیت و سلامتی

خود هیپنوتیزم درمان زود انزالی در مردان توسط هیپنوتراپیست رضا خدامهری

تقویت سیستم ایمنی بدن با خود هیپنوتیزم

شمس و طغری

خود هیپنوتیزم ماندن در رژیم لاغری و درمان قطعی چاقی کاملا علمی و ایمن

خود هیپنوتیزم تقویت اعتماد به نفس و عزت نفس